Feature

【GI基金とは? -後編-】 誰も見たことのない未来がカタチに!? 「GI基金」が開く想像の扉

提供:Science Photo Library / アフロ

カーボンニュートラル達成のため、企業の前向きな挑戦を国が積極的に支援するために創設された「GI基金」。2020年の創設以来さまざまな企業のプロジェクトが採択され、社会を変える新技術や研究成果が実際にカタチになりつつあります。今回の記事では、GI基金事業を推進している日本館の展示協力企業・団体にインタビュー。各社が思い描くワクワクする「未来」についてお話しをお聞きしました。

「CO₂を食べる微生物」をどんなモノづくりにも活用できるように

─ 独立行政法人製品評価技術基盤機構(NITE)

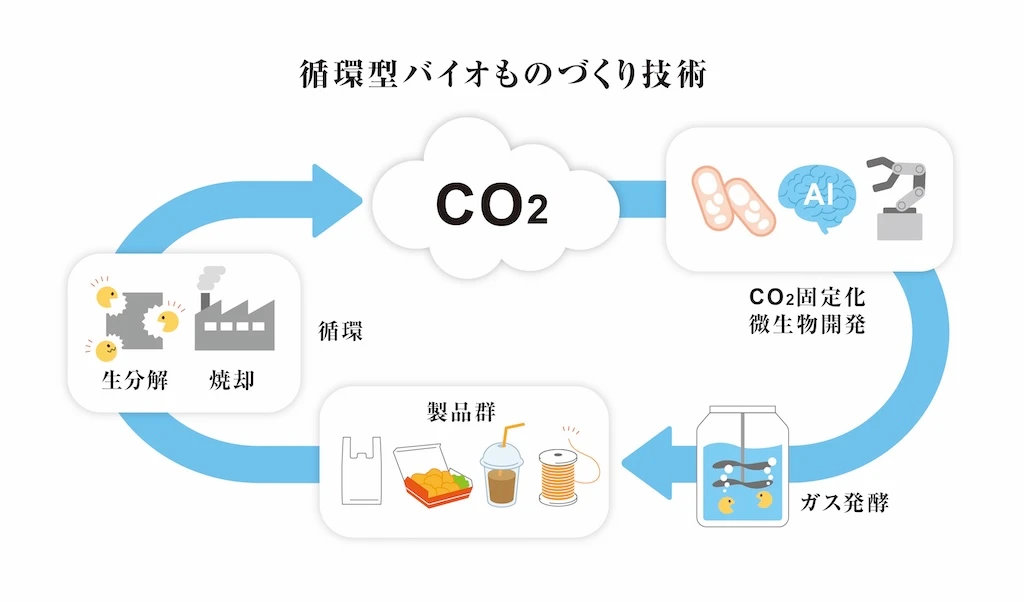

世の中には、人の生活・健康に役立つ微生物がたくさん存在しています。そのような微生物たちの保存機関である独立行政法人製品評価技術基盤機構(以下、NITE)は、企業・研究機関に役立つ微生物やその情報を提供してきました。多くの微生物の中で、珍しい特性を持っているのが「CO₂固定微生物」。一般的な微生物が“有機物”を食べて分解しさまざまな物質を生み出すのに対し、「CO₂固定微生物」は“無機物”であるCO₂を食べて、さまざまな有機物を生み出す働きを持っているのです。20年以上微生物研究に携わってきたNITEの森さんは「今、世界中で増え続けて“悪者”になっているのが大気中のCO₂。それらを直接食べる『CO₂固定微生物』が各業界でのモノづくりで活用されれば、社会が変わるかもしれない」と考えていました。

「今後、私たちの身のまわりには、CO₂などを原料に微生物がつくり出した化学品を利用した製品を徐々に増やしていくことが求められます。しかし現在のところ、多くの微生物由来の化学品は高価であるため、すぐに日常生活で使われるようになるのは難しい状況です。その理由は、微生物の開発・改良・培養は非常に難しく、専門的な技術が必要でコストもかかるから。知識や技術を持つ一部の企業でしか扱うことができず、微生物によるモノづくりはハードルが高いのです」と森さん。どんな企業でもモノづくりに微生物を活用できるようにするにはどうすれば良いか ── ? そんな思いでNITEが開発に着手したのが、CO₂からのモノづくりを目指す研究者が誰でもCO₂固定微生物の情報にアクセスできる“プラットフォーム”です。

このプラットフォームは、いわば検索エンジンのようなもの。このプラットフォームが開発されれば、企業が例えば「この微生物を使ってポリマーを作りたい」場合に、類縁微生物種類、ゲノム編集の際に必要な情報、培養方法などを知ることができ、自社のモノづくりに活用できるようになります。専門的な知識や技術がなくても誰でもアクセスが可能で、微生物活用のヒントを見つけられる ── そんな微生物活用の“基盤”をつくりたいと開発を始めたのです。この提案がGI基金に採択され、CO₂固定微生物のさらなる探索や情報の拡充につながっていると森さんは話します。

「従来の石油由来の資源に比べるとCO₂固定微生物が生み出す有機物はコスト・量・性能の点でまだ改善の余地があります。そのためにも、各社がバラバラにモノづくりをするのではなく、プラントづくりが得意な企業、培養技術に強みを持つ企業など、それぞれ得意分野や強みが異なるさまざまな企業が手を取り合って微生物活用によるモノづくりを進めることが不可欠。このプラットフォームが研究機関・企業間の架け橋になり、社会実装が加速することを強く願っています。私自身もずっと微生物を研究してきましたが、微生物は本当にすごい可能性を持っているんです。今後、さらなる活用法が開発されたり、驚くべき力が発見されたりするかもしれません。

ぜひ若い世代にも微生物研究に興味を持ってもらい、研究開発をともに進める仲間になってほしいですね」

\CHECK !/

日本館のファームエリア「リレーはめぐる 姿を変えて」コーナーで見られるのは、生ごみを微生物が分解することで生み出された物質やエネルギーが、別の微生物によって、あたらしい姿に生まれ変わる様子。生ごみからやってきた5種類のBE@RBRICK(ベアブリック)がそれぞれの道を選んで次の旅へと向かって行きます。訪れる人の目の前で花火が打ち上がり、生産のはたらきを持つ微生物との出会いの瞬間を祝福。BE@RBRICKは微生物と一体となって新たな素材へと姿を変え、その先に待つ色とりどりの未来を目指すのです。この展示の内容は、NITEが長年研究し蓄積してきたさまざまな微生物の情報が元になっています。

ごみ焼却施設で出るCO₂から「プラスチック」の素を生み出す!?

─ 積水化学工業株式会社

テレビなどの家電、スマートフォン・PCなどの電子機器、飛行機や自動車などの乗り物 ──。私たちの身近にあるさまざまな工業製品の中には、部品同士を接合するために特殊な「接着剤」が使われています。これらはただの接着剤ではなく、飛行機では急な気圧変化や温度変化への強さ、スマートフォンやPCでは周囲の電子機器に影響しない特性など、高い機能性が求められます。

こういった接着剤は高機能プラスチックに分類され、積水化学工業株式会社(以下、積水化学)の主要な製品の一つになっていますが、モノづくりにおける“資源循環”の課題を抱えていました。「高機能プラスチックは単一の原料ではなく、さまざまな原料の複雑な配合によってつくられます。ペットボトルのような単一原料であれば原料の状態に戻して再生できますが、原料が混ざった状態で加工された製品は簡単に分解できないため、製品の終着点は『燃やす』しかない。戦後からずっと社会課題に取り組み続けてきた当社にとって、環境問題にどう貢献するか、は大きな悩みでした」と同社で技術開発を担当する小野さんは話します。

「それならば、燃やして発生するCO₂自体を原料にして高機能プラスチックを作れないか?」と2010年頃から研究がスタート。世界中のいろいろな技術を検討する中、CO₂などのガスを食べてエタノールをつくり出す微生物が存在すると判明。検証を行ったところ、実際にガスから有機化合物を生み出すことができると明らかになったのです。しかし、この微生物から高機能プラスチックの原料を生み出すには大きなハードルがありました。なぜなら、この微生物の反応を阻害する成分がガスの中に含まれていたからです。

「そこで、私たちは微生物を専門とする研究機関などと共同でGI基金に提案。採択され、化学品を生み出せる微生物の開発に着手したのです。単に化学品の構造を変えて毒性を下げると原料が持つ機能性も下がってしまうため、毒性を下げながら機能性を上げるという難しい挑戦でした。その中で誕生したのが、一酸化炭素(CO)を食べて高機能プラスチックの素となるポリマー原料をつくり出す『CO資化菌』でした」と小野さん。

積水化学の化学メーカーとしての知見は、CO₂をCOに変換する技術や微生物の培養システム構築に活かされており、さらにポリマー原料から高機能プラスチックを製造するプロセスにおいても同社がこれまで培ってきた高い技術が活用されています。「CO₂を削減するだけでなく、CO₂を資源として活用する。GI基金によって実現しつつあるこの取り組みが社会実装されれば、私たちが出している“ごみ”も循環の一部になり、大切な資源になるのです。最初は実現できるかどうか不安だった『CO₂からもう一度プラスチックをつくる』という挑戦が、ようやくカタチになりつつあります。人々が安心して暮らせるインフラや環境づくりに、役立てていきたいですね」。

\CHECK!/

日本館のファームエリア「リレーはめぐる 姿を変えて」コーナーでは、プラントエリアからやってきた水、熱、電気、CO₂、養分などの物質やエネルギーが別の微生物によって、あたらしい姿に生まれ変わる様子を見ることができます。その中でも、カーボンニュートラル社会を目指してCO₂の排出を抑制する新たな技術の分野としてCO₂を“資源”に変える積水化学の「CO資化菌」の取組が紹介されています。

微生物がつくり、微生物が分解する。「生分解性プラスチック」で“循環”を生む

─ 株式会社カネカ

1960年代、安価な石油由来の炭化水素からタンパク質を生産するという研究が盛んに行われ、株式会社カネカ(以下、カネカ)も開発を進めました。実用化には至りませんでしたが、その時期に石油ではなく、CO₂から良質なタンパク質を生産する微生物として注目されたのが、「水素酸化細菌」です。当時は、水素酸化細菌が生産する生分解性ポリマーはタンパク質生産においては邪魔者扱いされ、どうやったらポリマーをつくらないか、という研究まで実施されていたほどです。

一方、カネカでは1990年代に生分解性プラスチックの開発がスタート。当時はプラスチックごみが焼却されずに埋め立てられ、埋立地不足や土壌汚染が問題になっていたのです。当時の同社研究者は「地中に埋めても微生物によって分解されるプラスチックがあれば良いのでは?」と考え、新しい微生物の探索を続けました。

そんな時、カネカの工場の土の中で偶然既存プラスチックを代替できる可能性を持つ、新規ポリマーを生産する微生物を発見!しかし、微生物は生分解性ポリマーを蓄える力が弱かったため、蓄える力のある「水素酸化細菌」にその仕組みを融合。プラスチック製品に使えるポリマーを「水素酸化細菌」の力で生み出すことに成功したのです。このポリマーが生分解性プラスチックの原料となる素材であり、2011年から大型設備での生産がスタートしました。

「現在製品化されている生分解性プラスチックは、植物油や廃食用油をもとにポリマーを生み出します。しかし植物油の安定供給やCO₂による地球温暖化の問題を踏まえ、CO₂を原料とする生産を目指すことに。GI基金の支援を受け、CO₂を直接原料として生分解性プラスチックを生み出す微生物の研究と製造プロセス開発を2023年からスタートさせたのです」と同社の研究所で所長を務める佐藤さん。原料となるCO₂と水素・酸素の3種のガスを安全に扱えるプラントづくり、水素酸化細菌が元気に活動してポリマーをたくさん生産するためのガス濃度の管理など、ラボから工場への規模拡大に向けて試行錯誤が始まっています。

現在、製品化されている生分解性プラスチックは、ホテルのアメニティやカフェのストローなど、すでに私たちの身のまわりのプラスチック製品に活用されています。「なかなか気づかないかもしれませんが、気づかないくらい違和感がないのも実はすごいポイント。ストローやカトラリーを生産する際、生分解性プラスチックを使うと成形加工やそれに使う機械から運転条件まで一から検討しなければならないのです。従来のポリエチレンやポリプロピレンなどを使った成形技術が成熟しすぎて、“開発”や“改善”に携わった人がもはやほとんどいない中、カネカが独自に開発した成形加工技術は世界最高難度だと言っても過言ではありません。今後は、微生物がつくった物質で『何をつくるか』をさらに広げていく必要があると考えています。微生物が生み出すものを、人間社会でどう活かしていくか……たくさんの人に興味を持ってもらい、知識・技術・アイデアを出し合いながらさらに大きな“循環”を生み出していきたいですね」

\CHECK!/

日本館のファームエリア「CO₂で 何つくろう ? 」に並んでいるのは、トンネルから運ばれてくる生ごみ由来のCO₂を詰めたボンベ。それを迎えるように展示されるのが、CO₂を原料とした生分解性プラスチック製の器です。さらにプラントエリア「目が離せない、微生物の 無限の可能性」コーナーでは、生分解性プラスチックを使った同じ形の器が水槽内で微生物によって分解され、もとの姿をはかなく消失させていく過程を見ることができます。

CO₂を吸収し、モノを生み出す! 藻類が持つ力が世界を変える

─ 株式会社ちとせ研究所

毎日の食卓に欠かせない調味料や健康を支える医薬品などをつくる際にも、微生物の力が役立っています。株式会社ちとせ研究所(以下、ちとせ研究所)は、微生物や細胞の力を最大限に引き出し、さまざまな会社や研究の現場で役立つ技術を届ける会社。菌株の開発・改良、より効率的に培養する方法の開発などの高い技術を持つ、いわば微生物のプロフェッショナルです。そんなちとせ研究所は、同じような小さな生き物である“藻類”の可能性に着目。その理由は藻類が持つ「光合成」の力でした。

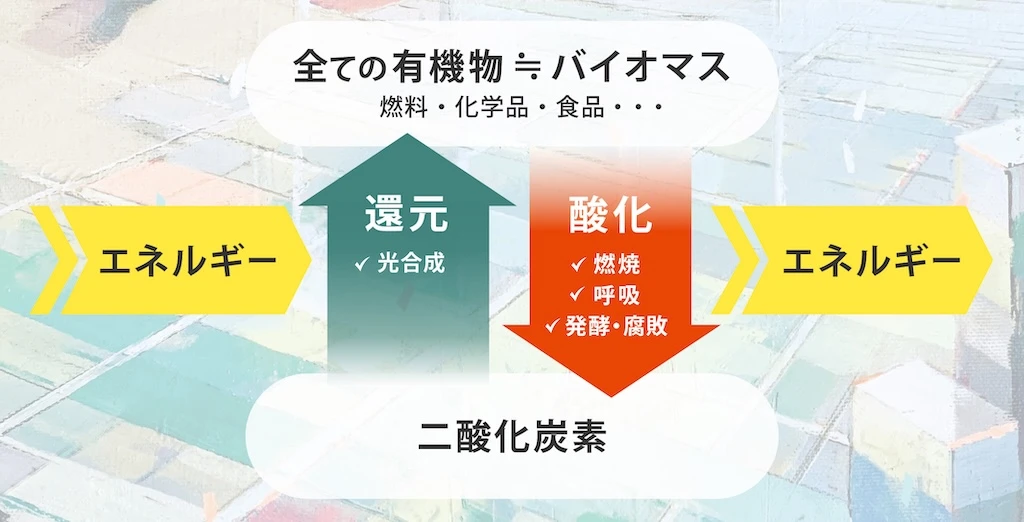

「今、人類が使っている資源は、大昔に藻類や植物が光合成によってつくり出し、長い時間をかけて地中で化石になった有機物です。これらの有機物を『燃焼・呼吸・発酵』などの“酸化”を通してエネルギーに変えて使っているのですが、その終着点はCO₂。そこから先は何にも変化せず溜まっていくばかりです。そこでCO₂を再び有機物に戻す“還元”によって、再びエネルギー源として活用できないか?というのが研究のスタート地点でした。“酸化”と“還元”のエネルギー量が同じになれば、エネルギー問題も環境問題も解消できるはず。そういった“還元”技術として人類が唯一活用できるのが『光合成』だったのです」と話すのはちとせ研究所で代表を務める藤田さんです。

化石資源を使った『CO₂排出』という行き止まりで終わる社会ではなく、太陽エネルギーを使ってCO₂から資源を生み出す ── これにより循環型の社会に近づけることができます。

「光合成をする生物の中でもすごいパワーを持っているのが藻類なんです」と藤田さん。とうもろこし・大豆・パームなどに比べて光合成によってオイルを生み出す効率が非常に高く、タンパク質生産量もダントツの高さ。また、光合成に必要な水の量も非常に少なくて済み、耕作地に向かない砂漠地帯や塩害地域でも光合成によって有機物を生み出すことができます。ちとせ研究所は長年培ってきた微生物などの「品種改良」「大量培養」、これらの二つの技術を組み合わせ、藻類によるモノづくりを2010年頃からスタートさせました。

研究室で藻類の開発を行いながら、培養方法についても検討。研究室スケールでの試験、生産実証を経て2023年に5haでの生産が可能な実証設備が稼働しました。「とはいえ、エネルギー収支や環境負荷を考えると、少なくとも2,000ha規模の実現が不可欠。そのためGI基金のサポートで規模拡大を加速することになりました。まずは2027年に年間1万4,000トンのCO₂を吸収する100haのプラントを実現し、その後2030年に年間28万トンのCO₂を吸収する2,000haのプラントを目指します。将来的には2050年に世界のとうもろこし生産面積(※1)の1/20にあたる1,000万haの稼働を予定。これにより、例えばタンパク質なら世界の人が必要とする量の2倍(※2)が生産可能となり、同時に日本のCO₂年間排出量の1/4程度を吸収できるようになると試算しています」

※1 世界のとうもろこし生産面積は約1.9億ha

※2 1日に人が必要とするタンパク質を65g、世界の人口を78億人とした場合

藻類は様々な有機物を生み出し、それらはジェット機の燃料や食料品へと姿を変え、私たちの暮らしに役立つ存在になることが期待されています。ちとせ研究所では、藻類を基盤とした社会をつくり出すためにさまざまな企業・団体と協業する「MATSURIプロジェクト」を立ち上げ、化粧品、洗剤、医薬品、サプリメント、甘味料、食品などの幅広い分野でモノづくりをサポート。「藻類が生み出す資源で、社会を変えていく」 ── GI基金によって加速するこの取り組みが世の中の“当たり前”になれば、誰もが安心して暮らせる未来社会を実現する大きな一歩になるはずです。

\CHECK!/

日本館のファームエリアの「ここは水族館 住んでいるのは、誰 ? 」には、生きものがいない水槽で世話をしている人たちが… ? 実はここで育っているのは、ちとせ研究所が実際に扱っている石油に近い物質を生み出す「ボツリオコッカス」。ゆらゆらと揺れ動く水、浮かんでは消えていく、ちいさな泡。さまざまな色の光が反射する水面からは、決して肉眼では見ることのできない微細藻類が、ひとつのいのちとして成長している姿を感じ取れます。また「いのち みなぎる 藻のカーテン」では、こちらも同研究所が扱う、タンパク質の生成が得意な「スピルリナ」という藻類の培養装置が空間いっぱいに広がり、光合成を行う様子を見ることができます。緑のチューブが織りなす幻想的な空間を、森林浴を楽しむように散策してみてはいかがでしょうか。

日本館では、未来に向けて実りつつあるワクワクの“種”をさまざまなコーナーで見たり、感じたりすることができます。「循環」をテーマにする日本館で、新たな「循環」のカタチを生み出す新技術や研究成果に触れてみてはいかがでしょうか。もしかすると“まだこの世にないモノ”を生み出すパワーやアイデアが、あなたの中にもあると気づくきっかけになるかもしれません。

取材協力:独立行政法人製品評価技術基盤機構(NITE)/ 積水化学工業株式会社 / 株式会社カネカ / 株式会社ちとせ研究所

文:おき ゆきこ